扫描电子显微镜中电子背散射衍射技术已广泛地成为金属学家、陶瓷学家和地质学家分析显微结构及织构的强有力的工具。EBSD系统中自动花样分析技术的发展,加上显微镜电子束和样品台的自动控制使得试样表面的线或面扫描能够迅速自动地完成,从采集到的数据可绘制取向成像图OIM、极图和反极图,还可计算取向(差)分布函数,这样在很短的时间内就能获得关于样品的大量的晶体学信息,如:织构和取向差分析;晶粒尺寸及形状分布分析;晶界、亚晶及孪晶界性质分析;应变和再结晶的分析;相签定及相比计算等,EBSD对很多材料都有多方面的应用也就是源于EBSP所包含的这些信息。

1.试样的切割、尺寸及形状

EBSD试样切割时应避开有缺陷的地方,选择有代表性的部位。采用线切割的方法,由于电火花加工时产生的创面小,无大的冲击力,相应的变形层和相变较小,同时要求加工的试样形状规则,尺寸精确,加上线切割产生的表面浮雕、氧化层及磨损量等因素,试样的厚度应在0.5mm到3mm之间为宜。以JSM-6480扫描电镜为例,EBSD试样的典型尺寸是10mm×10mm到7mm×7mm之间,厚度不宜过厚,一般在1-3mm之间。可根据实际情况,如铜锌铝等不耐磨的材料厚度可增加到2-3mm。

切割下来的试样要经过除油污处理,可用酒精、丙酮溶液在超声波清洗器中清洗。然后用胶粘剂粘在大小适中的圆形金属基块上。因其强度适中,凝固后不溶于水,从预磨到抛光,试样一般不会从金属基块上脱落。抛光完毕后,可用丙酮溶液浸泡粘结处一段时间之后,便可将试样取下。

2.试样的预磨

准备好的试样先经水砂纸在金相预磨机上粗磨,主要是磨去试样表面经切割后产生的表面浮雕及切割痕。试样在水砂纸上磨削时容易产生很大的热量,接触压力越大产生的热量也越大,变形也越大。具体操作时要注意接触压力不要过大。同时水砂纸磨面上方小孔流出的水流经水砂纸,能够保证试样不受发热的影响。一旦在粗磨时对试样的接触正压力过大,一方面会加深试样磨面上的磨痕,增加了后道工序的困难;另一方面会在试样表面形成一层很厚的金属形变层,因此磨到试样表面平整即可。

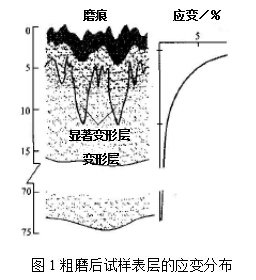

经水砂纸磨制后试样表层的变形层分布如图1所示:从图中可以看出,试样的表层为严重变形层,层厚度较薄呈现黑色。向下,可以看到应力集中从磨痕向下呈放射状扩展,其应变量仍大于5%,这一层通常称为显著变形层。再向下则形成浅蚀条纹,据认为是存在形变的扭折带的标志,应变小,称之为变形层。变形层和应力层主要集中在表面20几个微米范围内,EBSD对样品的要求是表面无变形层,在磨制过程中我们的目的主要是限度的减小变形层。

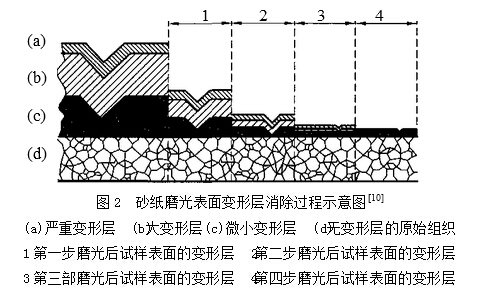

粗磨后的试样磨面上仍有较粗较深的磨痕,为了消除这些磨痕,必须进行细磨。常用的金相砂纸号数有01、02、03、04、05 号(或06 号),号小者磨粒较粗,号大者较细。磨制时砂纸应平铺于厚玻璃板上,左手按住砂纸,右手握住试样,使磨面朝下并与砂纸接触,在轻微压力作用下把试样向前推磨,用力要均匀,务求平稳,否则会使磨痕过深,且造成试样磨面的变形。试样退回时不能与砂纸接触,这样“单程单向”地反复进行,直至磨面上旧的磨痕被去掉,新的磨痕均匀一致为止。在调换下一号更细的砂纸时,应将试样上磨屑和砂粒清除干净,并转动90°角,使新、旧磨痕垂直。如图2砂纸磨光表面变形层消除过程示意图。

金相试样的磨光除了要使表面光滑平整外,更重要的是应尽可能减少表层损伤。每一道磨光工序必须除去前一道工序造成的变形层(至少应使前一道工序产生的变形层,减少到本道工序生产的变形层深度),而不是仅仅把前一道工序的磨痕除去;同时,该道工序本身应尽可能减少损伤,以便进行下一道工序。一道磨光工序产生的变形层深度应非常浅,应保证能在下一道抛光工序中除去。

试样的细磨,比普通金相试样的磨制要求更高,磨制过程中,即伴随着消除严重变形层又有形成新的变形层的可能,因此在试样的磨制过程中,应尽量注意金相砂纸的选择和所拥操作方法,应尽量将变形层磨减至,这样对后序的抛光工作带来方便。

3.机械抛光

细磨后的试样,磨面上只留下单一方向的均匀的细磨痕及较浅的变形层时才能进行抛光。通常使用的抛光微粉有氧化铝、氧化镁、氧化铬、碳化硅和金刚石等,粗抛光时可选用3-1μm粒度的微粉;精抛光时可选用约0.5-0.2μm粒度的微粉。抛光用悬浮液浓度没有严格规定,一般是粗抛光用浓度大一些,精抛光用浓度稀薄一些。

常用的抛光织物按其绒毛的长短可分为以下三类:长绒毛织物,如长毛绒、丝绒等,能存储较多微粉和润滑剂。毛绒对试样表面摩擦作用大,能获得光亮镜面,适用于精抛光。短绒毛织物:如法兰绒、毛呢、平线、帆布等,是常用的粗、精抛光均适用的织物。无绒毛织物:如丝绸、人造丝织品、尼龙和化纤织物等,适用于配合金刚石微粉进行试样抛光。

抛光盘的转速要根据具体材料特点选用。较硬的材料如钢铁粗抛时可选用较快的转速为500-700 r/min,较软的金属及合金如铝、铜、锌等则可选择中等转速如300-500 r/min。对于软的材料如铅、锡以及所有试样精抛光时都可选用低转速抛光如150-300 r/min。在抛光过程中,试样表面要用水定期洗涤,以免试样表面附着较大粒子的抛光微粉造成试样表面较深的划痕,抛光微粉由粗到细,每一道抛光工序都需要更换抛光盘或抛光布。

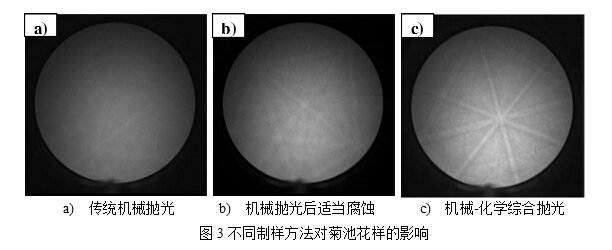

对于EBSD试样的抛光来说,可以先用毛呢等硬织物配合粗颗粒抛光微粉选择500r/min进行粗抛光,再用羊毛毡的软织物配合细颗粒抛光微选择300r/min进行细抛光。抛光时间要视试样表面形态而定,如出现表面浮雕就表示抛光时间过长。图3为不同制样方法对菊池花样的影响,其中图3a)是经传统机械抛光所得到的菊池花样,机械抛光不可能消除样品表面变形层,所以获得的菊池花样不清晰;图3b)是经机械抛光后适当腐蚀后得到的菊池花样,适当腐蚀可以去除样品表面部分变形层,提高成像质量;图3c)是经机械-化学综合抛光后得到的菊池花样,从图中可以看出,花样清晰、试样表面无变形层。机械-化学综合抛光可以制备出理想的EBSD样品。

传统的机械抛光不能有效去除样品表面的变形层,要获得高质量的EBSD必须采用机械-化学综合抛光、电解抛光,条件允许的话还可采用离子减薄、聚焦离子束、截面抛光仪等。

4.机械-化学抛光

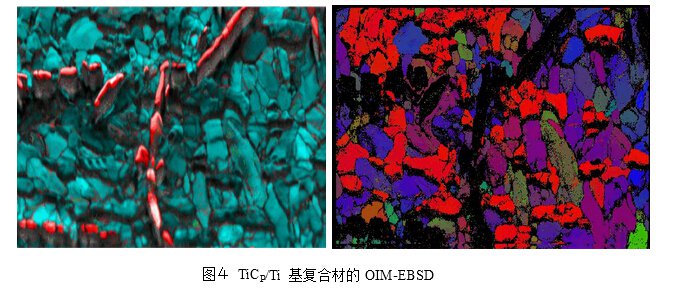

经机械抛光的试样不经腐蚀也可以直接进行EBSD检测,但经过适当腐蚀后会提高EBSD的成像质量。常规的机械抛光不能有效去除样品表面的变形层,要获得较好质量的EBSD花样,采用机械-化学综合抛光。对于耐磨的材料,经过反复腐蚀与精密机械抛光,会大幅度提高成像质量;使用经过稀释的腐蚀液配合小粒度抛光微粉也可以达到同样的效果。但是务必要彻底去除试样表面的氧化层,因为这一氧化层能够抑制衍射的发生。图4为TiCP/Ti基复合材料经机械-化学综合抛光后的OIM-EBSD。从图中可以看出晶界比较清晰,可以断定,机械-化学抛光可以有效去除金属样品表面的变形层。

5.电解抛光

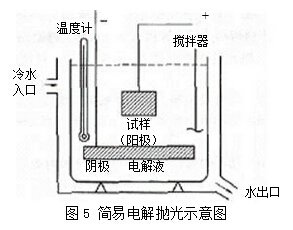

图5是电解抛光示意图。电解抛光是靠电化学的作用使试样磨面平整、光洁,具有操作简单、快速、低成本等优点。一般处理大批量的EBSD试样首选电解抛光。电解抛光可以非常有效的去除表面的氧化层和应力层。不同材质电解抛光工艺不同,需要摸索合适的抛光剂,原始的抛光剂可以在文献和一些工具书中找到,然后需要进行大量的试验,才能找到理想的抛光参数(如:试剂配方、抛光时间、温度等)。

电极材料有不锈钢板,铝板、铅板、钛板、合金板等,具体选择哪一种要看需要抛光的样品而定。侵入电解液的阴极板面积一般不能小于50mm2,阴极面积太小,电流就会不均匀。阴极板可以竖直或弯成L型再放入电解液,L型电极可以提高电解抛光样品的成功率。

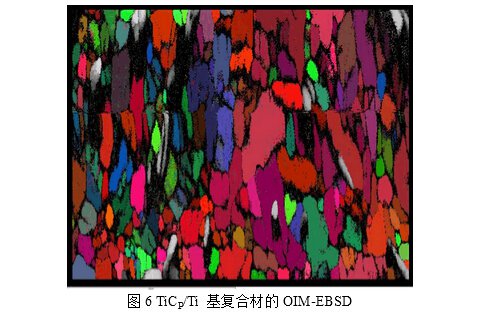

电解抛光用电源有直流源、电压源、稳压稳流源。特殊的也有用交流电源,其基本原理:当交流电正半周时,和直流抛光一样,负半周间歇。这一种脉冲式电解抛光,可有效避免试样表面因直流电解容易产生氧化膜的问题。图6为TiCP/Ti基复合材料经直流电解抛光后的OIM-EBSD。

电解抛光的注意事项

1) 必须先接通直流电源,然后把固定好的试样放入电解液中,立即调整抛光电流至额定值,同时对电解液进行充分的搅拌和冷却或加热,使电解液的温度保持在额定值;

2) 抛光完成后必须先把试样从电解液中移出,再切断电源,然后要迅速在清水中冲洗,也可先冲洗然后用超声波清洗,去除样品表面的电解液以免与样品发生化学反应;

3) 抛光的样品不宜过大,虽然电流密度可以调整,但操作经验表明,面积较小的样品成功率较高;

4) 优化一种材料的抛光工艺需要做大量的工作,阴极与样品表面的距离、搅拌速度、电解液浓度的变化甚至电解液温度都能够影响样品成功与否。

结束语

机械-化学综合抛光法具有设备低廉易得、操作简单、效果明显等优点,是初学者制样的首选,通过实践可以制备出较为理想的EBSD样品;摸索出合适的工艺参数后,通过电解抛光可以制备理想的EBSD样品,因其工作量大且成功率很难掌握,建议初学者先掌握机械-化学综合抛光法的各个环节后可进一步去研究电解抛光,这样会取得事半功倍的效果。